新能源汽车铝合金冲压生产铝屑控制方法

0 前言

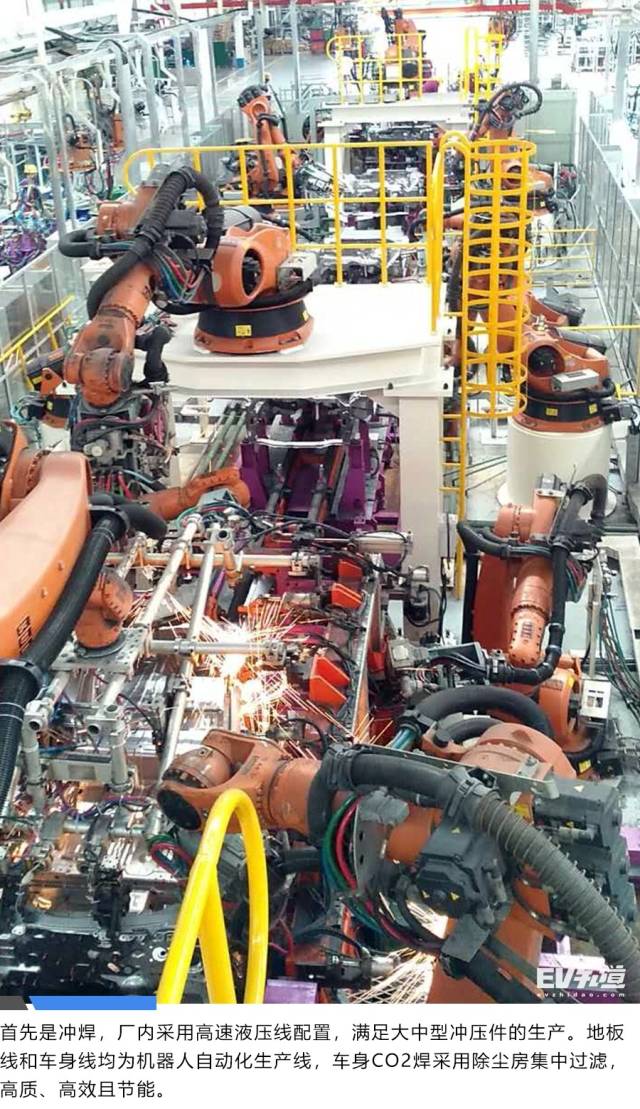

图片来源于网络,如有侵权,请联系删除

轻量化作为提升新能源汽车续驶里程与能效表现的关键技术路径,促使铝合金材料在车身结构件中的应用比例持续攀升。据统计,当前新能源汽车单车用铝量已达180~220kg,较传统燃油车提升约30%,且仍保持年均8%~10%的增速。

图片来源于网络,如有侵权,请联系删除

随着铝合金材料在汽车冲压领域的广泛应用,一系列技术难题也随之凸显。如在冲压生产过程中刃口间隙面摩擦切削、修边镶块本体与零件干涉和模具修边刃口结构不合理都会产生铝屑,铝屑的任意流动还会加剧零件产生压痕的风险。上述问题成为急需解决的行业难点。

图片来源于网络,如有侵权,请联系删除

1 刃口间隙面摩擦切削产生铝屑

刃口间隙面摩擦切削产生铝屑的产生原因是铝合金材料硬度较低、塑性变形能力强,在模具刃口剪切过程中,刃口间隙面与材料剪切断面间的摩擦极易引发二次切削。如图1所示,这种摩擦不仅会产生大量铝屑,还会导致刃口表面频繁形成铝积屑瘤。随着积屑瘤的反复堆积与脱落,进一步加剧了铝屑的产生与扩散,严重影响冲压件表面质量与模具使用寿命。

图1 模具对零件进行切削摩擦产生料屑

解决措施一是表面涂层处理。对修边刃口进行类金刚石薄膜(DLC)涂层处理,通过提升刃口表面粗糙度(Ra值降低至0.1μm以下)与硬度(HV达2000~3000),显著减小刃口与材料间的摩擦系数。同时,DLC涂层良好的自润滑特性可有效抑制冲裁过程中的热量积累,防止铝粉黏结,使铝屑产生量降低40%以上。

解决措施二是废料姿态控制。模具剪切时,废料侧会产生更大的弯曲,如图2所示,弯曲越大剪切断面的斜角就越大,由此产生的二次摩擦切削量就越大,产生铝屑就会更多。在模具本体增设废料支持杆,如图3所示,通过对废料在切削过程中的姿态进行精准控制,有效减小剪切断面斜角。试验数据表明,当废料支持杆将断面斜角从15°降低至8°时,二次摩擦切削量减少35%,铝屑产生量显著降低。

图2 铝合金质地软切削产生更大斜角

图3 模具本体加废料支撑秆

解决措施三是上模修边刃口切断部位间隙面设计二级躲避结构,有效切削刃口长度控制在3mm以内。如图4所示,二级台阶深度设置为2~3mm,该结构可避免切削断面与刃口的过度接触,减少摩擦面积达60%,从而降低铝屑产生。此外,将有效切削刃口间隙面设计为2°夹角,如图5所示,可进一步优化切削路径,减少摩擦损耗。

图4 上模修边刃口间隙面设置二级台阶

图5 上模修边刃口间隙设置倾斜角

2 修边镶块本体与零件干涉产生铝屑

模具修边镶块本体与废料干涉,造成切断时板材不稳定,导致切屑的产生。另外通过消除修边镶块本体与零件的接触面,能够在一定程度上增加切断时的压强,提高刃口切断效果。

如图6所示,解决措施是通过对刃口背侧及镶块本体的修磨,消除刃口与材料的接触面,通常情况下,上模修边刃口符型面与零件进行10°空开,切削刃口符型面与零件接触面积减小,作用在切削刃口上的压强增大,提高刃口切断效果,减少铝屑的产生。

图6 消除刃口背侧及镶块本体与零件的干涉10°空开

3 模具修边刃口结构不合理产生料屑

传统冲压模具中,上下模均采用尖角切削刃口设计,由于刃口切断线难以完全重合,在冲压过程中易产生材料撕扯现象,导致铝屑生成,如图7所示。此外,废料切断区域因缺乏有效压料,成为铝屑产生的高发部位。

图7 上下模切削刃口尖角时切断线不重合

解决措施是刃口圆角优化,将上模切削刃口尖角修磨为R1~2mm的圆角结构,如图8所示,避免直接参与切断过程。该改进有效消除了上下模刃口错位引发的撕扯现象,铝屑产生量降低约30%。

图8 上模刃口加工成R1~2mm后,仅下模切断,减少铝屑产生

解决措施是废料刀结构创新,采用二级废料刀、旋转式废料刀、浮动式废料刀及切入式废料刀等新型结构,如图9所示,通过优化废料分离方式,减少废料切断过程中的不稳定因素。其中,二级废料刀结构通过分阶段切断废料,使废料切断区域的铝屑产生量降低50%以上。

图9 多种形式废料刀结构

4 产品结构不合理产生铝屑

当修边刃口无法完全匹配产品拉延筋造型时,在切削过程中会出现空切现象。这种未与材料充分接触的切削方式会导致局部应力集中,引发材料崩裂,产生大量铝屑。

解决措施是对拉延筋修边部位进行避让设计。如图10所示,通过调整产品结构使修边刃口与拉延筋轮廓精准匹配,避免空切现象发生。某车型翼子板生产实践表明,采用该设计后,因空切导致的铝屑产生问题得到100%解决。

图10 拉延筋修边空切及避让措施

5 控制铝屑流动的解决措施

由于铝合金密度低(2.7g/cm³),冲压过程中产生的铝屑质量极小,在模具开合产生的气流作用下极易四处飞扬。铝屑一旦附着在模具型面或零件表面,会在后续冲压过程中形成压痕、划伤等缺陷。

解决措施一是在修边刃口涂抹专用防屑黄油,利用黄油的黏性吸附铝屑,防止其进入模具斜面。实际应用中,该方法可将铝屑飞溅范围缩小80%以上。

解决措施二是在上下模切削刃口及废料刀部位加装负压式铝屑吸收装置,通过实时吸附收集,避免铝屑堆积。该装置采用模块化设计,可根据生产需求灵活调整吸力大小,确保铝屑收集效率达95%以上。

6 结语

综上所述,铝合金材料在新能源汽车冲压领域的大规模应用中,因材料特性,致使铝屑控制成为制约生产效率与产品质量的核心瓶颈。针对这一技术瓶颈,本文系统研究铝合金冲压生产控制铝屑产生原因,总结系统的解决方案,这些技术成果不仅有效解决了铝合金冲压生产中的技术难题,更为行业提供了可复制推广的技术范本,对推动我国新能源汽车制造技术向高端化、智能化发展,提升产业核心竞争力具有重要的现实意义。

未来,随着铝合金新材料与先进成型技术的不断发展,本文提出的技术体系将持续迭代优化,为新能源汽车产业的高质量发展提供更坚实的技术支撑。

参考文献

[1] 叶梦彬,庞高磊,董红尚.汽车冲压技术未来的发展方向[J].锻造与冲压,2024,(20):48-53.

[2] 曹玉凤,郭望,李亨,等.铝合金在汽车轻量化中的研发应用及发展[J].汽车工程学报,2025,15(2):1-11.

[3] 李珊珊,崔江浩,韩亚飞,等.铝合金车身覆盖件冲压模具的设计及生产维护关键技术[J].锻造与冲压,2024,(8):18-21.

[4] 杜秀芝,孙素军.多因素对铝合金车身件冲压成形质量影响的研究与优化[J].佳木斯大学学报(自然科学版),2024,42(2):122-124,132.

[5] 王江坤.铝板冲压模具生产稳定性研究[A].第十八届河南省汽车工程科技学术研讨会论文集[C].河南省汽车工程学会,2021:149-152.

[6] 汪建余,戴长征,熊瑞.浅谈铝板冲压模具的生产调试与维护[J].锻造与冲压,2024,(10):23-28.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:杨庆波 徐鹏 舒城 王建军 石金刚,单位:中国第一汽车集团有限公司工程技术部(工艺工程院)。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

推荐阅读:

1.本站遵循行业规范,任何转载的稿件都会明确标注作者和来源;2.本站的原创文章,请转载时务必注明文章作者和来源,不尊重原创的行为我们将追究责任;3.作者投稿可能会经我们编辑修改或补充。