RFID自动配料应用技术与研究

0 前言

图片来源于网络,如有侵权,请联系删除

工业4.0推动制造业向智能化、网络化以及数字化深度转型。在汽车动力总成制造领域,物料种类繁多、工艺流程复杂、跨车间协作频繁,对生产过程的可追溯性、物流配送的精准性与效率以及数据采集的实时性提出了极高要求。传统依赖人工记录、条码扫描的方式存在效率低、易出错和信息滞后等问题,难以满足精益生产和智能制造的需求。

图片来源于网络,如有侵权,请联系删除

射频识别(RFID)技术利用无线射频信号实现非接触式双向数据通信,具有识别速度快、穿透性强、批量读取和环境适应好等优点,为上述挑战提供了有效的技术解决方案。本文以某公司为应用背景,提出并实施了一套基于成熟物联网平台ThingWorx的RFID智能标签系统整体方案(如图1),旨在重构生产物流流程,实现从毛坯入库到成品装配的全过程无纸化、可视化与智能化管理,并对其应用效果进行了量化分析。

图1 RFID技术应用

1 整体方案设计

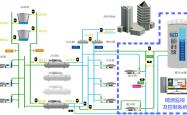

本系统以PTC公司的ThingWorx物联网平台作为核心基础架构,整体应用流程如图2所示。ThingWorx平台提供强大的设备连接与管理能力(支持RFID读写器、UWB定位基站、平板终端和传感器等多种设备)、安全可扩展的数据集成与存储以及快速的应用开发与部署环境。平台通过有线/无线网络整合车间现场设备数据,构建了统一的智能制造数据中枢。

图2 整体应用流程

系统核心流程包括:MES系统产生的备料或物料拉动需求会传递至STS(智能标签系统),STS随后将物料信息刷写并绑定到RFID标签上,完成信息绑定。这些带有RFID标签的物料在进行拣配时,工作人员可以依据标签上墨水屏显示的DPS信息进行可视化拣料,实现智能拣配。在配送环节,系统利用算法优化配送顺序,并通过UWB定位技术引导牵引车沿最优路径行驶,同时在仓库和装配线投料区自动完成出入库校验与状态监控,确保智能配送的高效与准确。在整个生产过程中,RFID标签始终伴随物料流转,自动记录各工序的报工信息,实现生产过程的追踪。最终,系统基于这些实时数据,生成生产报表、在制品(WIP)报表及配送监控看板,为生产决策与持续优化提供有力支持。

2 系统关键模块设计与实施

2.1 毛坯库备料及配送管理(DPS)

流程:MES备料指令→STS系统接收→信息写入RFID标签并绑定→RFID标签墨水屏显示拣料信息(物料、数量和位置等)。

交互:物流人员依据标签墨水屏(或配合平板界面、三色灯和按钮灯)的指示进行拣料操作,显著提升拣料准确性与效率,如图3所示。

图3 DPS智能拣料示意

优势:实现拣料过程无纸化、可视化及防错。

2.2 成品库配送装配线

根据物料拉动,通过算法,最优化配送需求排序并在平板车与仓库大屏上展示,需求能在系统中实现人工排序、冻结与取消等操作。配送人员在将物料车推入牵引车过程中,按下关联墨水屏按钮验证正确性替代扫码枪扫码方式。完成核验后,配送人员可选择物料配送库位。

利用UHF门禁系统,对通过的车辆上面的RFID电子标签进行识别,STS系统自动记录出库/入库的时间和车号等,仓库大屏显示配送出库物料及其状态信息,监控物流活动过程,显示配送信息、需求信息、当前状态和累计配送需求等,形成毛坯物料配送状况大屏看板。

牵引车配送路线指示,根据不同物料不同配送库位以及优先级顺序,指示司机需要去哪几个库位送货,分别在哪个位置。装配接收根据牵引车精准定位信息获取是否到达装配线投料区,车载平板显示目的地需卸载的物料小车,卸载完成司机点击确认按钮后根据车载RFID读写设备确认是否卸下指定物料,如未卸下,则报警。

2.3 智能调度

为满足牵引车在厂区内,特别是在狭窄通道的精准定位需求,系统采用UWB(UltraWideBand)技术,如图4所示。

图4 UWB示意

针对固定通道环境,采用成本效益更高的一维定位方案:在通道起点和终点部署UWB基站,通过测量标签到两个基站的距离差,确定牵引车在通道内的精确位置(精度<1m)。

该系统由三部分组成。

(1)UWB定位基站:部署在关键节点(通道两端)。

(2)UWB定位标签:车载部署,USB供电,具备抗干扰、抗遮挡特性。

(3)定位引擎服务器:(CPU8核,内存16G,硬盘500G,LinuxOS)运行定位算法软件,实时计算车辆位置。

为智能路径规划、装配区精准到达判断、物料配送实时监控提供位置数据支撑。

2.4 生产报表

系统基于实时采集的RFID与业务数据,生成多维度报表。标签/跟踪卡关联报表用于追踪物料与标签的绑定信息,同时支持可配置化的DTD(Door—to—Door)报表,用于监控多工序流转时间并支持配置扩展。配送与工序时间监控报表则精确记录配送和工序报工的开始与结束时间,为分析人员效率、生产节拍及物流参数优化提供数据基础。生产状态指标报表用于监控整体生产进度、工序间平衡及各工序库存状况,而在制品(WIP)报表则统计多零件在各工序的WIP数量。在设备排产与执行监控方面,特别是在DCT300机加区域,系统能依据MES计划自动生成并下达设备生产任务,并支持根据生产异常反馈动态调整排产。集成JPH(每小时作业数)计数器,实现了从计划到执行的实时监控与统计分析,如图5所示,最终达成生产可视化的目标。

图5 生产报表

3 实施效果

系统在某公司的成功部署,带来了显著的效率提升,如图6所示。

图6 智能送检效果

(1)质量送检环节通过RFID自动获取数据,耗时从120s缩短至30s,效率显著提升。

(2)DPS智能拣料减少人工寻找时间,拣配准确性显著提高。

(3)全流程无纸化(毛坯拣配、工序记录和物流配送);UWB定位(精度<1m)与RFID多重校验实现精准防错。

4 结语

本研究设计并实施的基于RFID与ThingWorx平台的智能制造标签系统,有效解决了汽车动力总成制造中物料追踪难、物流效率低、数据滞后和依赖人工纸质记录等痛点。通过融合DPS智能拣配、UWB精准定位、智能路径规划、墨水屏交互及可视化看板等关键技术,构建了覆盖毛坯入库、在制流转、成品配送至装配接收的全流程智能化和无纸化解决方案。

实践应用证明,该系统在提升作业效率(如送检效率提升300%)、保证数据准确性与及时性、实现过程透明化与防错、降低运营成本(15%)、缩短制造周期(15%)并降低WIP库存(27%)方面效果显著,为打造智能化工厂奠定了坚实基础。

参考文献

[1] 钱德成.基于MES的刀具选择优化及管理系统研究与开发[D].无锡:江南大学,2015.

[2] 袁峰.基于MES的刀具管理系统关键技术研究与实现[D].上海:上海交通大学,2007.

[3] 海源,张松,李剑峰,等.基于射频识别技术的车间级刀具管理系统[J].计算机集成制造系统2016,22(8):1907-1918.

[4] 陈鹏.轿车变速箱齿轮加工自动生产线的研发与应用[J].世界制造技术与装备市场,2013(2):107-109.

[5] 时维元,沈斌.一种基于RFID的生产线监控系统[J].新技术新工艺,2007(6):25-27.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:蔡丽敏 芦杰,单位:麦格纳动力总成(江西)有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

推荐阅读:

1.本站遵循行业规范,任何转载的稿件都会明确标注作者和来源;2.本站的原创文章,请转载时务必注明文章作者和来源,不尊重原创的行为我们将追究责任;3.作者投稿可能会经我们编辑修改或补充。